技術情報

一般資料

HOME > 技術情報 > 一般資料

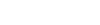

エンドミル各種の名称

エンドミル各種の名称

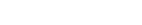

切削条件の選び方

切削条件の選び方

エンドミルの再研削

エンドミルの再研削

再研削時期

| 加工 | 外径 | 摩耗量 |

|---|---|---|

| 仕上げ加工 | ~ ø10 ø 11 ~ ø30 ø 31 ~ ø50 |

0.05 ~ 0.1 0.1 ~ 0.25 0.2 ~ 0.35 |

| 荒加工 | ~ ø10 ø 11 ~ ø30 ø 31 ~ ø50 |

0.08 ~ 0.15 0.15 ~ 0.35 0.3 ~ 0.45 |

再研削方法

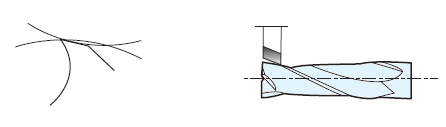

- (1) コンケーブ

- ㆍ精密な外径公差が求められる時

ㆍ切削性良好

ㆍ第2外周逃げ角必要

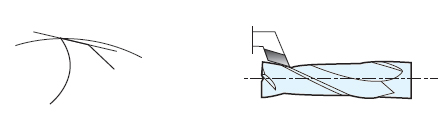

- (2) フラット

- ㆍ切削性良好

ㆍ第2外周逃げ角必要

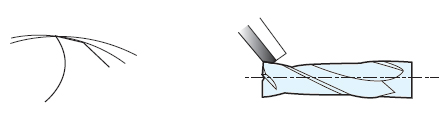

- (3) エキセントリック

- ㆍ刃径の維持良好

ㆍ優れたワークの表面粗度

ㆍ第2外周逃げ角不要

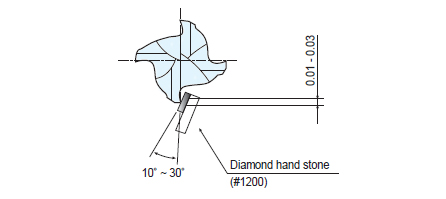

オーニング

- オーニング

- 1)金型や高硬度ワーク加工の際、推薦致します。

2) オーニングなく加工される場合、0.01㎜以下の切込みで、

約10~30秒間加工後、通常速度にお戻し下さい。

エンドミル使用上、トラブルと原因対策

エンドミル使用上、トラブルと原因対策

| トラブル現象 | 原因 | 対策 |

|---|---|---|

| 切削中の折損 |

|

|

| 摩耗、焼けが著しい |

|

|

| 切削中のびびり |

|

|

| 切削中の刃かけ |

|

|

| 切れ味が悪い |

|

|

| 切れくずづまり |

|

|

| 仕上げ面粗さが悪い |

|

|

| 寸法精度が悪い |

|

|

| 融着 |

|

|