技術情報

一般資料

HOME > 技術情報 > 一般資料

超硬リーマの推薦切削条件

超硬リーマの推薦切削条件

| 被削材 | 直径 (mm) | 切削条件 | ||

|---|---|---|---|---|

| 材質 | 引張強度 (Kg/mm2)/ 硬度 (HB) |

V (m/min) | f (mm/rev) | |

| 炭素鋼 合金鋼 |

~ 100 | ~10 10~25 25~40 |

8 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

| 100 ~ 140 | ~10 10~25 25~40 |

6 ~ 10 | 0.12 ~ 0.20 0.15 ~ 0.30 0.20 ~ 0.40 |

|

| 鋳鋼 | 40 ~ 50 | ~10 10~25 25~40 |

8 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

| 50 ~ 70 | ~10 10~25 25~40 |

6 ~ 10 | 0.12 ~ 0.20 0.15 ~ 0.30 0.20 ~ 0.40 |

|

| 鋳鉄 | ~ 200 | ~10 10~25 25~40 |

8 ~ 15 | 0.20 ~ 0.30 0.30 ~ 0.50 0.40 ~ 0.70 |

| 200 ~ | ~10 10~25 25~40 |

6 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

|

| アルミ合金 | ~10 | 15 ~ 25 | 0.20 ~ 0.30 0.30 ~ 0.50 0.40 ~ 0.70 |

|

| 10~25 25~40 |

20 ~30 | |||

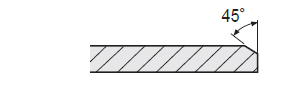

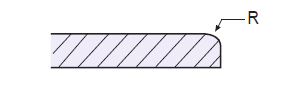

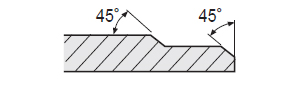

チャンファーの影響

チャンファーの影響

| 形態 | 特徴 |

|---|---|

|

シャープな刃先角で送りが掛かってしまうと傷がつく |

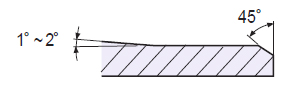

|

案内エッジにRをつけ、加工面はよくなるが、Rの加工が難しく加工面不良が発生すりこともある |

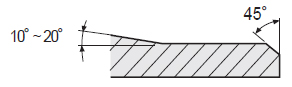

|

2重は形状で、再研削が混乱である |

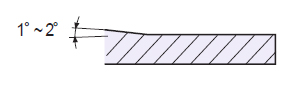

|

刃長が長いため、寿命が制限される。仕上げ用として良い結果を得られる |

|

刃長が比較的に短く寿命が長いため、経済的 |

|

仕上げ用でハンドリーマとして使われる |

ねじれの影響

ねじれの影響

| ねじれ方向 | 特徴 |

|---|---|

| ストレート | ㆍ鋳鉄以外、一般的には表面が堅い |

| 右ねじれ | ㆍ切削性が良く、切れくず排出しやすい ㆍ適用加工範囲が広い ㆍ高硬度用として優れている |

| 左ねじれ | ㆍアルミ合金、銅、銅合金などに使われ、綺麗な表面粗度 ㆍ柔らかい被削材に優れている |

トラブルと原因対策

トラブルと原因対策

| トラブル現象 | 原因 | 対策 |

|---|---|---|

| 穴がおおきくなった場合 |

|

|

| 穴の仕上りが小さくなる場合 |

|

|

| テーパ及び非真円の穴 |

|

|

| 穴の面粗さが悪い場合 |

|

|

| リーマが喰い付いて破損する場合 |

|

|